Na composição química os tipos dos revestimento dos eletrodos são utilizados em diversos componentes químicos com diferentes funções. Nesta classificação, o elemento com maior teor no revestimento é aquele que será utilizado como base.

ELETRODO – REVESTIMENTO OXIDANTE

O revestimento oxidante é constituído principalmente de óxido de ferro e manganês. Produz uma escória oxidante, abundante e fácil de destacar. Os eletrodos com revestimento oxidante podem ser utilizados nas correntes contínua ou alternada e apresentam uma baixa penetração.

ELETRODO – REVESTIMENTO ÁCIDO

O revestimento ácido é constituído principalmente de óxido de ferro, manganês e silício. Produz uma escória ácida, abundante, porosa e de fácil remoção. O eletrodo com este tipo de revestimento pode ser utilizado nos dois tipos de corrente, apresenta penetração média e alta taxa de fusão, causando uma poça de fusão volumosa, e em consequência disto, é indicado para aplicação nas posições plana e de filete horizontal.

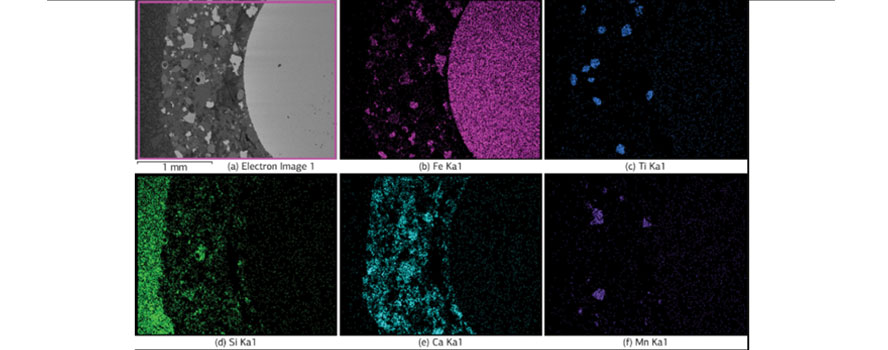

ELETRODOS – REVESTIMENTO RUTÍLICO

O revestimento rutílico contém grandes quantidades de rutilo (Ti02 – óxido de titânio) e produz uma escória abundante, densa e facilmente destacável.

ELETRODOS – REVESTIMENTO BÁSICO

O revestimento básico contém grandes quantidades de carbonatos de cálcio ou outro material e fluorita. Estes componentes são os responsáveis pela geração de escória com características básicas que, adicionada ao dióxido de carbono gerado pela decomposição do carbonato, protege a solda do contato com a atmosfera.

ELETRODOS – REVESTIMENTO CELULÓSICO

O revestimento celulósico contém grandes quantidades de material orgânico, como por exemplo celulose, que, quando decomposta pelo arco, gera quantias consideráveis de gases protetores do metal líquido.

REVESTIMENTO COM ADIÇÃO DE PÓ DE FERRO

No caso de soldagem de aços, é possível adicionar aos diversos tipos de revestimento outros elementos de liga com funções especiais durante a deposição. O caso mais comum é a adição de pó de ferro. Durante a soldagem, o pó de ferro é fundido e incorporado à poça de fusão, de modo a melhorar o aproveitamento da energia do arco, aumentar a estabilização do arco – no caso de adições no revestimento que correspondam a até 50% do peso do metal depositado – tornar o revestimento mais resistente ao calor, permitindo a utilização de correntes de soldagem com valores mais elevados, e aumentar a taxa de deposição do eletrodo.

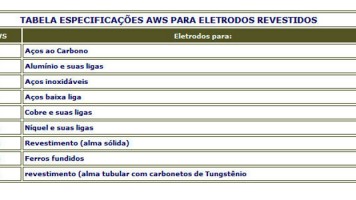

Eletrodos classificados quanto a composição química